-

-

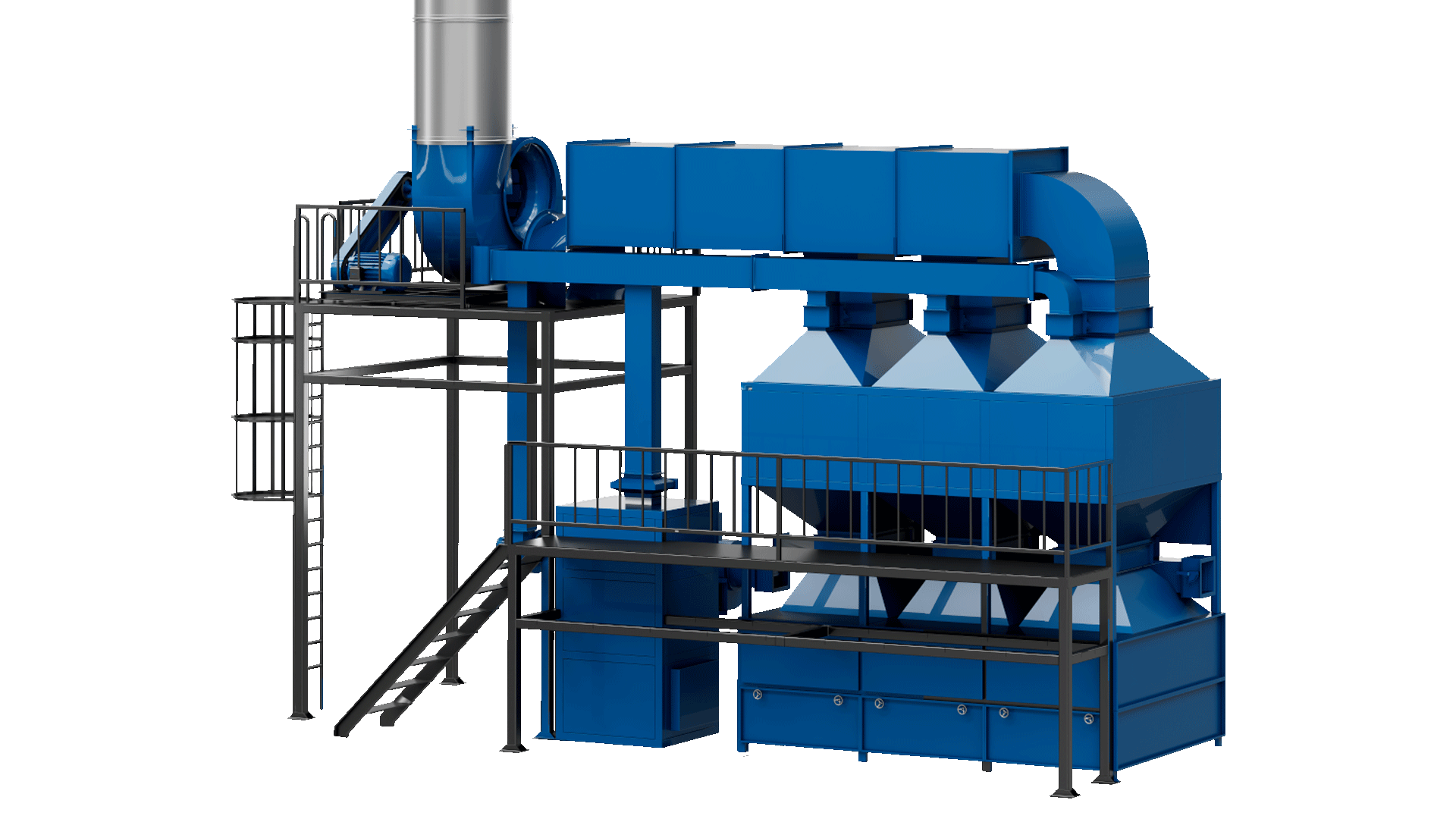

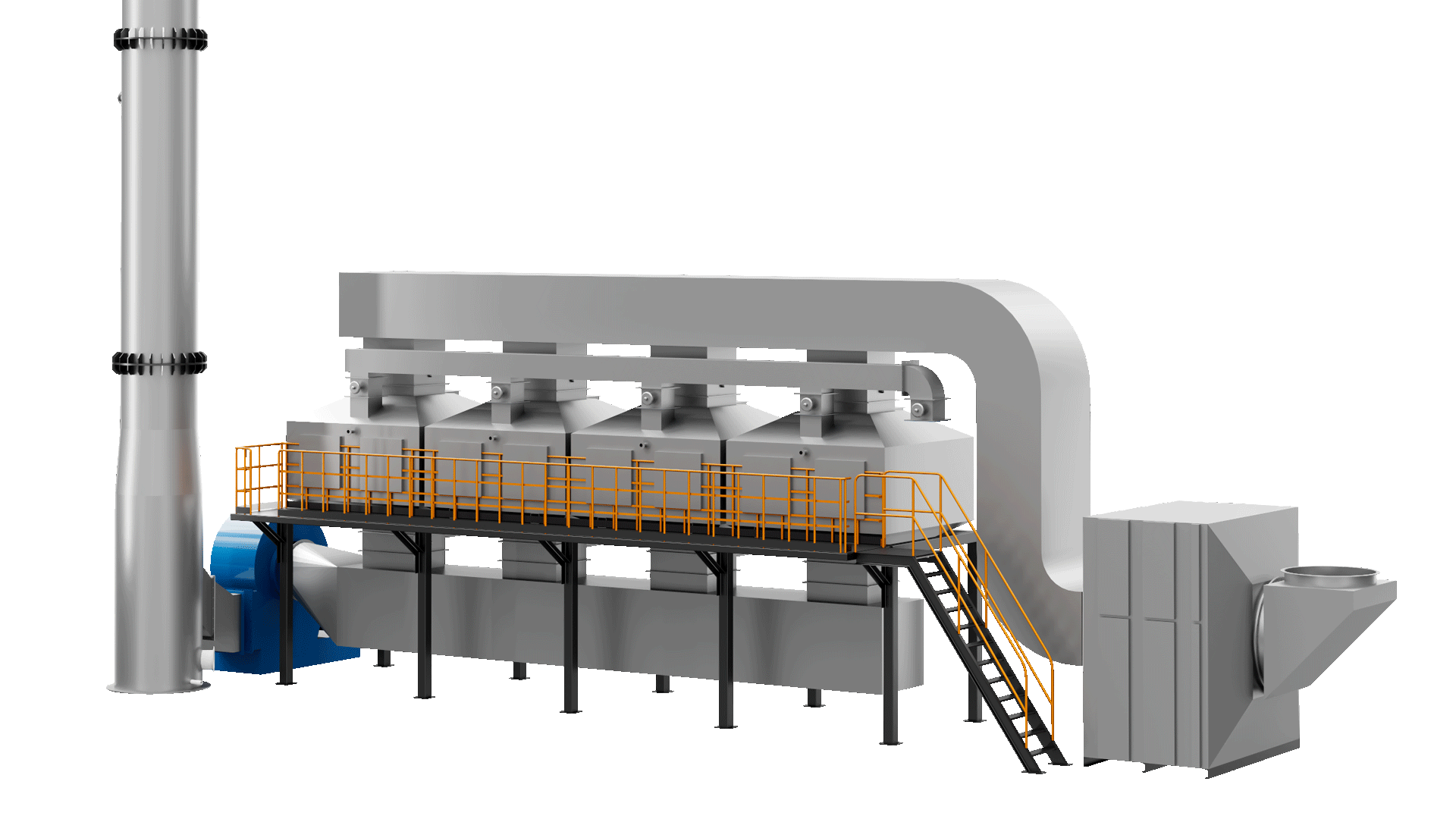

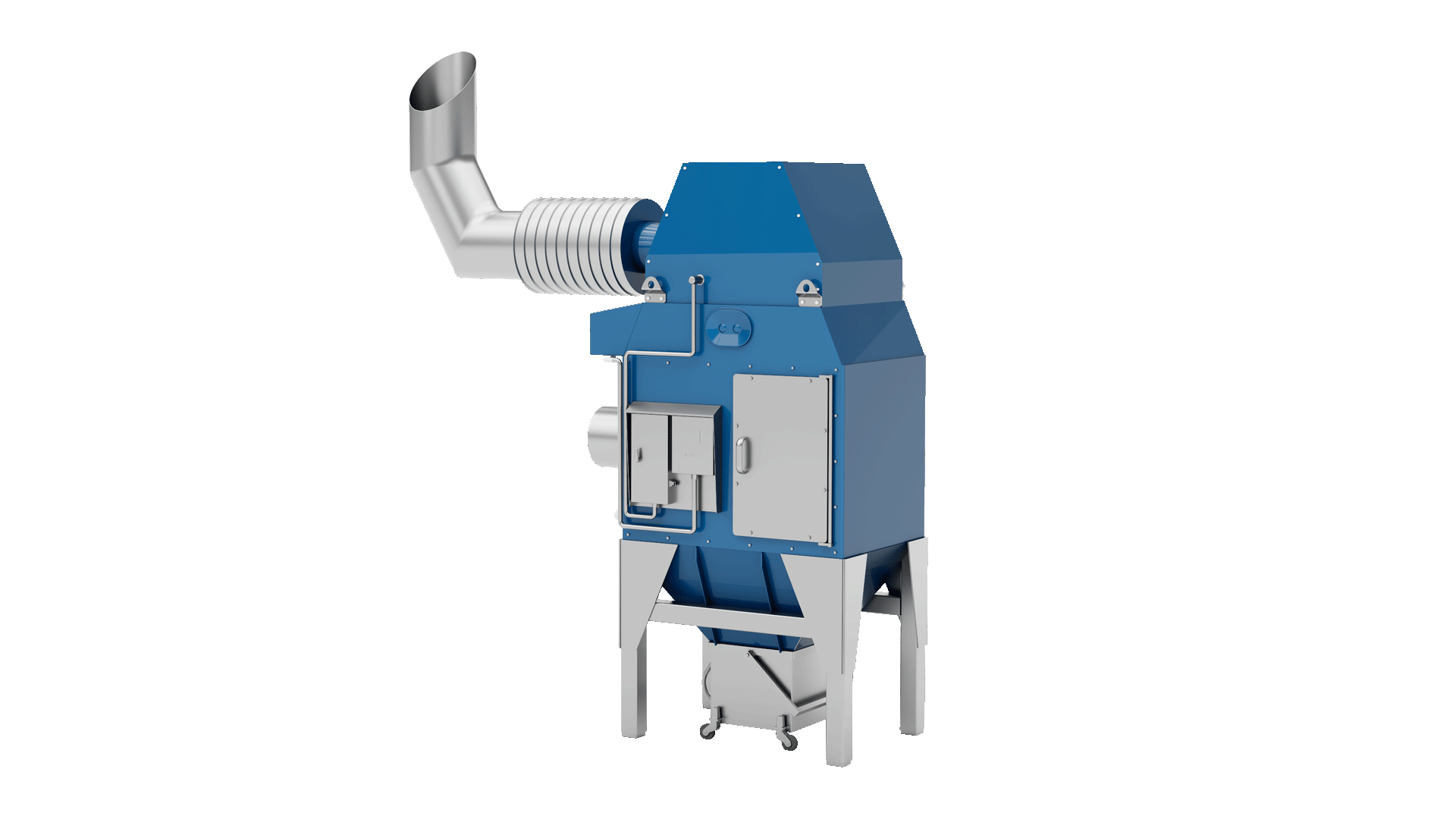

高效吸附-脱附-燃烧

-

该技术利用高吸附性能的活性碳纤维、颗粒炭、蜂窝炭和耐高温高湿整体式分子筛等固体吸附材料对工业废气中的 VOCs 进行富集,对吸附饱和的材料进行强化脱附工艺处理,脱附出的VOCs 进入高效催化材料床层进行催化燃烧或蓄热催化燃烧工艺处理,进而降解 VOCs。 主要工艺流程包括预处理、吸附、脱附-燃烧三个阶段。

VOCs去除效率一般大于95%,可达98%以上。在石油、化工、电子、机械、涂装等行业大风量、低浓度或浓度不稳定的有机废气治理中得到应用。

应用领域:医药 | 石化 | 焦化 | 染料 | 农药 | 印染 | 皮革